El fabricante de robot italiano Comau ha participado en grandes desarrollos como el que se realizo con la compañía Siemens Proponiendo el producto de ingeniería conjunta Sinumerik Run MyRobot / DirectControl.

Este proyecto consiste en que el robot pueden incorporarse directamente en la linea de producción en el sistema CNC de máquinas herramienta de Siemens para controlarlos por medio sistema CNC de SINUMERIK.

¿Como funciona esta solución?

El sistema Sinumerik controla el brazo articulado del robot directamente con la base de algoritmos incluidas funciones de seguridad incluso no se requiere un controlador de robot, ya que el robot está programado completamente en el panel del operador del CNC Sinumerik.

¿Que beneficios otorga este sistema?

Incorporar el sistema SINUMERIK en los robots Comau optimizan la trayectoria y la precisión del posicionamiento.

produce una respuesta dinámica mejorada durante las tareas de mecanizado asistidas por robot.

Posee una ingeniería sencilla con una rápida puesta en marcha, con un hardware compacto.

Aumenta la confiabilidad.

No requerir un controlador adicional de robot minimiza los costes en piezas de repuesto, ahorro de espacio y genera eficiencia de espacio indispensable para el equipo eléctrico.

Estos beneficios ocasionan que la solución Sinumerik Run MyRobot / DirectControl en diferentes sectores pueda ser usada como fabricación aditiva, el procesamiento láser y la industria aeroespacial y aplicaciones como la colocación de fibras, el corte de metales, el polímero reforzado con fibra de carbono y el mecanizado por láser.

Estos beneficios ocasionan que la solución Sinumerik Run MyRobot / DirectControl en diferentes sectores pueda ser usada como fabricación aditiva, el procesamiento láser y la industria aeroespacial y aplicaciones como la colocación de fibras, el corte de metales, el polímero reforzado con fibra de carbono y el mecanizado por láser.-

Para facilitar el procedimiento de ingeniería, los brazos robóticos se programan por medio de DirectControl se guardan en la herramienta de ingeniería Siemens Sizer ( es un software de ingeniería que simplifica decisivamente en la ingeniería de sistemas de accionamiento de baja tensión; sirve para dimensionar técnicamente motores, convertidores y sistemas de accionamiento para las más diversas aplicaciones con un rango de potencia de menos de 1kW hasta más de 30MW ) y Comau acondiciona los conjuntos de datos para las mecánicas esenciales y sencillamente los introduce en un canal del CNC Sinumerik proporcionando un alto nivel de bienestar en el rápido arranque del robot.

English

English

Germany

Germany

France

France

Russia

Russia

China

China

Argentina

Argentina

Portugal

Portugal

Colombia

Colombia

Italy

Italy

India

India

Brazil

Brazil

Jajan

Jajan

Mexic

Mexic

Turkey

Turkey

KUKA KMP 1500: una plataforma móvil inteligente y autónoma con capacidad de carga máxima de hasta 1500 kg, trae una batería recargable con capacidad de 54 Ah, equipado con el controlador Sunrise listo para la programación inalámbrica basada en JAVA. Esta plataforma optimizar su gestión logística integrándose en el proceso de gestión y transporte.

KUKA KMP 1500: una plataforma móvil inteligente y autónoma con capacidad de carga máxima de hasta 1500 kg, trae una batería recargable con capacidad de 54 Ah, equipado con el controlador Sunrise listo para la programación inalámbrica basada en JAVA. Esta plataforma optimizar su gestión logística integrándose en el proceso de gestión y transporte. El galardonado smartPAD de Kuka reconocido por su diseño ergonómico y compacto ideal para trabajar en entornos industriales agresivos, adecuado para ser operado por zurdos y diestros.

El galardonado smartPAD de Kuka reconocido por su diseño ergonómico y compacto ideal para trabajar en entornos industriales agresivos, adecuado para ser operado por zurdos y diestros.

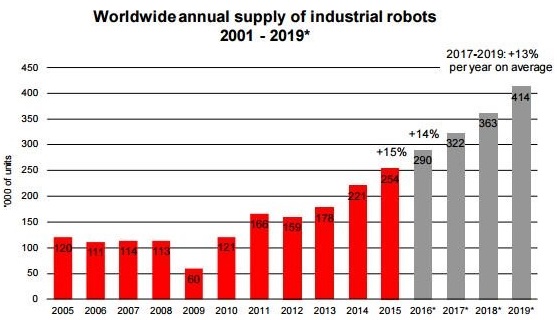

Los robots se han diseñado para crear mejoras en los trabajos y generar empleo, pero siempre necesitarán del conocimiento humano para ser fabricados, programados, revisados y supervisados desde luego los empleados deben estar en constante actualización de las nuevas tecnologías provocando esto, una motivación que les da la posibilidad de ampliar sus habilidades y aplicarlas.

Los robots se han diseñado para crear mejoras en los trabajos y generar empleo, pero siempre necesitarán del conocimiento humano para ser fabricados, programados, revisados y supervisados desde luego los empleados deben estar en constante actualización de las nuevas tecnologías provocando esto, una motivación que les da la posibilidad de ampliar sus habilidades y aplicarlas.  robots industriales son parte importante y necesaria para el progreso de este sector ya que su desarrollo ha ayudado a cumplir con los estándares de higiene, libre contaminación, mayor calidad del producto, mayor velocidad, reducción de costes de producción, seguridad, eficacia y un alto rendimiento, obtenido del aumento en la demanda y en la competencia, lo que lleva al sector alimenticio a encontrar la solución en la integración robótica en sus líneas productivas.

robots industriales son parte importante y necesaria para el progreso de este sector ya que su desarrollo ha ayudado a cumplir con los estándares de higiene, libre contaminación, mayor calidad del producto, mayor velocidad, reducción de costes de producción, seguridad, eficacia y un alto rendimiento, obtenido del aumento en la demanda y en la competencia, lo que lleva al sector alimenticio a encontrar la solución en la integración robótica en sus líneas productivas.

Kuka

Kuka soluciones robóticas donde se obtiene mayor rendimiento de forma rentable con opciones más flexibles para aplicaciones como manejo de materiales, ensamblaje, inspección y prueba, soldadura, pintura y dispensación, permitiendo optimo control de la fuerza, fácil y simple configuración, funciones integradas de mecánica, visión y control y mejor soporte basado en la nube. Y se pueden equipar con gran variedad de herramientas finales y accesorios como pinzas (electromecánicas, mecánicas, de vacío), cabezales (pintura en aerosol, soldadura) etc. Puede compartir un espacio de trabajo con humanos porque se han diseñado con ese fin, su programa es fácil comprensión, su instalación es rápida, flexible e intuitiva y la razón de mayor peso en la adquisición de

soluciones robóticas donde se obtiene mayor rendimiento de forma rentable con opciones más flexibles para aplicaciones como manejo de materiales, ensamblaje, inspección y prueba, soldadura, pintura y dispensación, permitiendo optimo control de la fuerza, fácil y simple configuración, funciones integradas de mecánica, visión y control y mejor soporte basado en la nube. Y se pueden equipar con gran variedad de herramientas finales y accesorios como pinzas (electromecánicas, mecánicas, de vacío), cabezales (pintura en aerosol, soldadura) etc. Puede compartir un espacio de trabajo con humanos porque se han diseñado con ese fin, su programa es fácil comprensión, su instalación es rápida, flexible e intuitiva y la razón de mayor peso en la adquisición de  de USD 710 millones en 2018 a USD 12,303 millones para 2025, a una CAGR del 50,31%. Se observó en el análisis mercado global que el aumento en la adopción de los robots colaborativos tiene un factor en común y es la capacidad de carga de entre 5 y 10 kg por ser más seguros para la mayoría de las tareas de automatización de fábrica.

de USD 710 millones en 2018 a USD 12,303 millones para 2025, a una CAGR del 50,31%. Se observó en el análisis mercado global que el aumento en la adopción de los robots colaborativos tiene un factor en común y es la capacidad de carga de entre 5 y 10 kg por ser más seguros para la mayoría de las tareas de automatización de fábrica.

Los

Los