Los resultados de la automatización robótica han demostrado su eficiencia en diferentes campos industriales. Favoreciendo los distintos procesos que han llevado a aumentar la flexibilidad operativa y obteniendo una rápida adaptación a las variaciones del mercado global.

En el mercado actual cumplir con los requisitos de la industria automotriz para clientes con productos de alta calidad, se necesitan soluciones nuevas e innovadoras.

Desde 1973, KMF Maschinenbau en Schwäbisch-Gmünd se ha especializado en la fabricación de máquinas de coser automáticas. Aunque la base de clientes original eran principalmente fabricantes de ropa, ahora la mayoría de los pedidos provienen del sector de la automoción, y son clientes que exigen la máxima calidad.

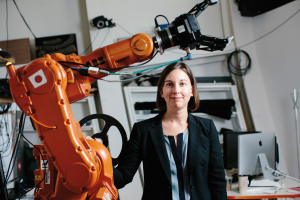

Conforme a los requisitos de calidad y rentabilidad, El equipo de KMF ha logrado generar una solución de operatividad probada y segura, implicando del gran potencial de los robots industriales. Han adquirido experiencia en robótica en la aplicación automática de adhesivos a la decoración de interiores y han utilizado este conocimiento en el desarrollo de tecnología de costura asistida por robot. Atendiendo la producción automática de costuras curvas de pespunte en tapizados de asientos de cuero para vehículos del segmento premium.

Dietmar Kuhn, gerente de planta de KMF, explicó las condiciones: “Cuando se trata de fundas de asientos de cuero para vehículos premium, las costuras decorativas paralelas deben tener una precisión de medio denier y un hilo de 0,4 mm de grosor que significa 0,2 mm. Es por eso que estas costuras curvas de alta calidad en líneas paralelas son prácticamente imposibles de producir a mano».

La empresa se propuso encontrar un robot de seis ejes con una mejor repetibilidad, que lograra cumplir con los criterios de funcionamiento, alcance y precisión factores importantes para elegir el robot adecuado. Dado que la tolerancia requerida de la pieza terminada es de 0,2 mm y el cuero como material natural puede cambiar.

Después de un análisis de mercado en profundidad, encontraron a Yaskawa como socio del sistema y el robot Motoman GP7 que se ajustaba a los requerimientos. Kuhn enfatizó que el robot tiene una repetibilidad de 0.03 mm, que es extremadamente precisa, y sus rango de casi un metro han sido las requeridas. El robot dinámico de seis ejes se puede sincronizar perfectamente con la máquina de coser.

Este robot Yaskawa Motoman GP7 forma la base del sistema de costura totalmente automático RoQom 6000, que también incluye una máquina de coser, un sistema de procesamiento de imágenes, un SPS de seguridad y un La plantilla correspondiente de la pieza.

Este robot Yaskawa Motoman GP7 forma la base del sistema de costura totalmente automático RoQom 6000, que también incluye una máquina de coser, un sistema de procesamiento de imágenes, un SPS de seguridad y un La plantilla correspondiente de la pieza.

Al combinar la costura robótica y la compensación de tolerancia asistida por cámara, RoQom 6000 ha alcanzado un mayor nivel de calidad. Con el sistema automatizado se han reduciendo de manera satisfactoria los errores en producción. Mejora los plazos de entrega y hace uso eficiente del tiempo.

Con la ayuda de la unidad robótica de costura, se pueden producir costuras planas curvas de forma rápida, fiable y económica. Solo la inclusión y remoción de elementos en la plantilla firmemente montada en la muñeca del robot sigue siendo manual. Todos los demás pasos de producción son compartidos por robots y máquinas de coser. El robot y la máquina de coser siguen con precisión la trayectoria predeterminada de la costura al mismo tiempo. Motoman GP7 gira e inclina objetos con una precisión de una décima de milímetro, mientras tiene en cuenta el valor de corrección en tiempo real del procesamiento de imágenes fijas, que puede compensar la tolerancia de los materiales de cuero natural en el proceso.

Además de coser fundas para asientos de automóvil, KMF también ha recibido consultas de la industria automotriz con respecto a la costura tridimensional de molduras de puertas, molduras laterales y tableros de instrumentos.

El sistema RoQom 6000 es muy flexible en términos de conversión a otras versiones de productos y expansión de fábrica. De esta manera, una sola unidad se puede expandir gradualmente a una línea de producción completa en esta línea de producción, la carga y extracción manual de artículos será reemplazada por la carga automática.

Kuhn cree que esto tendrá un impacto en los interiores del futuro. Influir y permitir un mayor grado de personalización. Los artículos que salen de fábrica tienen una apariencia de alta calidad y un cierto grado de precisión, que no se puede lograr manualmente.

Kuhn dijo. «Creemos que la tecnología asistida por robot tiene un gran potencial y puede utilizarse como base para la costura futura «.

Estamos sujetos a muchos cambios actualmente , la incorporación de un equipo robótico a su compañía nunca esta de mas. Si ya no necesita una aplicación de robot específica, puede mover fácilmente el mismo robot a otra tarea y continuar ganando dinero.

English

English

Germany

Germany

France

France

Russia

Russia

China

China

Argentina

Argentina

Portugal

Portugal

Colombia

Colombia

Italy

Italy

India

India

Brazil

Brazil

Jajan

Jajan

Mexic

Mexic

Turkey

Turkey

Los clientes de estos integradores tienen la ventaja de poder realizar pruebas conceptuales dentro de las instalaciones de estos gracias a las áreas de demostración con las que cuentan. Eckhart, el primer proveedor establecido de soluciones ActiNav espera poder aportar a sus clientes en eficiencia, periodos de actividad, y calidad en las máquinas y piensa establecer mayor grado de expectativa de operación futura en cuanto a sistemas inteligentes se refiere.

Los clientes de estos integradores tienen la ventaja de poder realizar pruebas conceptuales dentro de las instalaciones de estos gracias a las áreas de demostración con las que cuentan. Eckhart, el primer proveedor establecido de soluciones ActiNav espera poder aportar a sus clientes en eficiencia, periodos de actividad, y calidad en las máquinas y piensa establecer mayor grado de expectativa de operación futura en cuanto a sistemas inteligentes se refiere. En la industria actual hay más de 2 millones de

En la industria actual hay más de 2 millones de  Las empresas afirman que su arquitectura colaborativa de

Las empresas afirman que su arquitectura colaborativa de  La incorporación de los robots de alta velocidad ABB FlexPicker IRB360 cumplirían con la función colocar y empacar pasteles.

La incorporación de los robots de alta velocidad ABB FlexPicker IRB360 cumplirían con la función colocar y empacar pasteles.

MAMBO utiliza la tecnología de impresión 3D patentada de Moi «Fabricación continua de fibra (CFM)» para la impresión 3D, lo que significa que es considerablemente sólida fuerte y ligera. CFM consiste en la producción de algoritmos de generación que son enviados a

MAMBO utiliza la tecnología de impresión 3D patentada de Moi «Fabricación continua de fibra (CFM)» para la impresión 3D, lo que significa que es considerablemente sólida fuerte y ligera. CFM consiste en la producción de algoritmos de generación que son enviados a  El robot

El robot Este

Este Mitsubishi Electric MELFA RV-8CRL es adecuado para una variedad de aplicaciones, que incluyen

Mitsubishi Electric MELFA RV-8CRL es adecuado para una variedad de aplicaciones, que incluyen