La Universidad Tecnológica de Graz (TU Graz), en Austria, está trabajando en un proyecto que investiga el desarrollo de piezas de hormigón impresas en 3D para la construcción. El proyecto de fabricación aditiva de elementos de hormigón mediante robots (COEBRO) está investigando la eficiencia de los recursos en el uso del hormigón con la impresión 3D.

Un equipo multidisciplinar de arquitectos, ingenieros y tecnólogos de materiales colabora en el proyecto COEBRO, fundado en 2015. La investigación ha sido llevada a cabo en colaboración con los socios científicos y empresariales de la TU Graz por miembros del Instituto de Diseño Estructural.

El organismo nacional austriaco de financiación de la investigación y el desarrollo industrial, la Agencia Austriaca de Fomento de la Investigación (FFG), apoya la iniciativa. El programa Bridge de FFG, una red financiera que pretende llevar a cabo investigaciones en colaboración con universidades y empresas de los sectores industrial y científico, se encarga especialmente de facilitar fondos para el proyecto COEBRO.

Junto con Bernhard Freytag, del Laboratorio de Ingeniería Estructural, y Viet Tue Nguyen, del Instituto de Hormigón Estructural, Stefan Peters y Andreas Trummer, del Instituto de Diseño Estructural, están a cargo del proyecto COEBRO. La empresa sueco-suiza de tecnología y robótica ABB, el proveedor de maquinaria HAGE, el fabricante de productos químicos Sika, el fabricante de encofrados y andamios PERI y el especialista en prefabricados Kirchdorfer participan en el proyecto.

El equipo de COEBRO quiere utilizar la impresión 3D para acelerar la fabricación de componentes prefabricados de hormigón. En la actualidad, el hormigón se moldea mediante encofrados en el proceso de fabricación convencional basado en la tecnología de colada. Para la construcción de esta tecnología se utilizan combustibles fósiles básicos como el carbón y el petróleo.

Un equipo de robotistas ha desarrollado una impresora 3D que puede producir piezas de hormigón a partir de un modelo digital, un enfoque de construcción totalmente «libre de formas». El proyecto COEBRO tiene como objetivo reducir la cantidad de hormigón necesaria para la construcción de edificios, manteniendo las mismas cualidades de robustez producidas por la tecnología de colada tradicional.

The printing team after the successful printing of the prototype. Photo via TU Graz.

El equipo de COEBRO creó con éxito dos componentes prefabricados de hormigón utilizando su impresora 3D como prueba tecnológica. El diseño de una sección se inspiró en un elemento del techo que se encuentra en muchas estructuras europeas, mientras que el diseño de la otra parte se inspiró en una fachada de casa más intrincada que era demasiado compleja para la tecnología de fundición.

Aprovechar la impresión 3D Antes de la fabricación, había que examinar los movimientos del robot acoplado a la impresora 3D. El ingeniero Chris Peters explica: “si tengo un encofrado con una forma determinada, todo lo que tengo que hacer es volcar el hormigón en él, y todo funcionará”. Antes de la fabricación, las dos piezas impresas en 3D tuvieron que ser investigadas a fondo para determinar los posibles ahorros.

Los especialistas que trabajan en el proyecto COEBRO coinciden en que pasará algún tiempo antes de que las impresoras 3D de hormigón puedan construir casas prefabricadas completas. Pero se prevé que entre tres y cinco años después de la finalización de este proyecto, el sector de la construcción podrá empezar a utilizar la tecnología de forma práctica.

English

English

Germany

Germany

France

France

Russia

Russia

China

China

Argentina

Argentina

Portugal

Portugal

Colombia

Colombia

Italy

Italy

India

India

Brazil

Brazil

Jajan

Jajan

Mexic

Mexic

Turkey

Turkey

El robot KUKA KR QUANTEC PA presenta la segunda versión de este

El robot KUKA KR QUANTEC PA presenta la segunda versión de este  Compruebe si la calidad del rendimiento del robot también se ha deteriorado. Tenga en cuenta que tal tendencia a la baja podría ser el resultado de un mantenimiento deficiente. Sin embargo, si sabe que el equipo está recibiendo el mantenimiento necesario pero la calidad aún no está a la altura, puede ser el momento de retirarlo. Puede haber un período de transición entre el desmantelamiento de un equipo y la instalación de uno más nuevo para reemplazarlo. Sin embargo, para mantener productivas sus instalaciones, esto puede ser necesario.

Compruebe si la calidad del rendimiento del robot también se ha deteriorado. Tenga en cuenta que tal tendencia a la baja podría ser el resultado de un mantenimiento deficiente. Sin embargo, si sabe que el equipo está recibiendo el mantenimiento necesario pero la calidad aún no está a la altura, puede ser el momento de retirarlo. Puede haber un período de transición entre el desmantelamiento de un equipo y la instalación de uno más nuevo para reemplazarlo. Sin embargo, para mantener productivas sus instalaciones, esto puede ser necesario. Aunque una mayor variedad es beneficiosa para los clientes, tiene un costo para el medio ambiente, ya que los productos y los empaques se abandonan con frecuencia sin prestar atención a dónde terminan o si se reciclan, según Marc Segura, presidente de la división de robótica de ABB. Ayudamos a enfatizar la contribución crucial de los

Aunque una mayor variedad es beneficiosa para los clientes, tiene un costo para el medio ambiente, ya que los productos y los empaques se abandonan con frecuencia sin prestar atención a dónde terminan o si se reciclan, según Marc Segura, presidente de la división de robótica de ABB. Ayudamos a enfatizar la contribución crucial de los

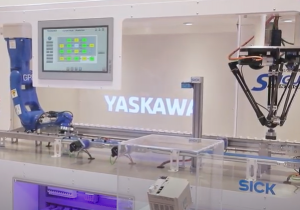

La identificación del objeto a recolectar es el primer paso en el proceso de Bin Picking. Así que se requiere información exacta en tres dimensiones del artículo. Dado que una pieza se puede presentar en cualquier ubicación del espacio en un entorno que se ve mezclado y junto. El programa Bin Picking debe conocer la pieza en tres dimensiones. De forma que, todos los parámetros de la forma o contorno asociados al artículo deben ingresarse en el sistema con anterioridad.

La identificación del objeto a recolectar es el primer paso en el proceso de Bin Picking. Así que se requiere información exacta en tres dimensiones del artículo. Dado que una pieza se puede presentar en cualquier ubicación del espacio en un entorno que se ve mezclado y junto. El programa Bin Picking debe conocer la pieza en tres dimensiones. De forma que, todos los parámetros de la forma o contorno asociados al artículo deben ingresarse en el sistema con anterioridad. Una vez completada la primera fase del proyecto, MASK Architects está buscando un capitalista asociado para llevar a cabo el proyecto y se está trabajando en un acuerdo mutuo con MX3D para la participación conjunta de las empresas en la construcción.

Una vez completada la primera fase del proyecto, MASK Architects está buscando un capitalista asociado para llevar a cabo el proyecto y se está trabajando en un acuerdo mutuo con MX3D para la participación conjunta de las empresas en la construcción. The Ash Shack, un prototipo construido por

The Ash Shack, un prototipo construido por